Flexodruck

Das Flexodruckverfahren

Das Flexodruckverfahren eignet sich besonders gut für den Druck auf flexiblen Verpackungsmaterialien wie Kunststofffolien, Papier, Karton und anderen Substraten. Die Flexibilität der Druckplatten und die Anpassungsfähigkeit an verschiedene Materialien machen es zu einer bevorzugten Druckmethode in der Verpackungsindustrie.

In diesem Beitrag erfahren Sie was Flexodruck ist, wie das Verfahren funktioniert, wann es eingesetzt wird und wo die Vor- und Nachteile von Flexodruck liegen.

Wie funktioniert das Flexodruckverfahren?

Das Flexodruck Verfahren basiert auf dem Prinzip des Reliefdrucks, bei dem das zu druckende Bild oder Muster erhaben auf einer Druckplatte steht.

Hier sind die grundlegenden Schritte und Funktionsweisen des Flexodruckverfahrens:

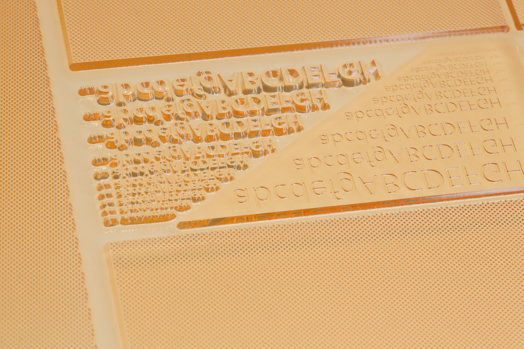

- Druckplatte: Im Flexodruck wird eine flexible Druckplatte verwendet, die normalerweise aus einem photopolymeren Material besteht. Diese Platte trägt das erhabene Bild oder Muster, das gedruckt werden soll.

- Druckzylinder: Die Druckplatte wird um einen Zylinder gewickelt, der oft aus Metall oder Gummi besteht. Dieser Druckzylinder wird während des Druckvorgangs in Kontakt mit dem zu bedruckenden Material gebracht.

- Farbauftrag: Die Druckfarbe, die im Flexodruck oft flüssig ist (z.B. wasserbasierte oder UV-härtende Farben), wird auf die erhabenen Teile der Druckplatte aufgetragen. Dies geschieht normalerweise mit Hilfe einer Farbwalze bzw. Rasterwalze.

- Farbübertragung: Die Farbe wird von der Druckplatte auf das zu bedruckende Substrat übertragen. Durch den Druckzylinder wird die Druckplatte gegen das Material gedrückt, wodurch die Farbe auf die Oberfläche des Substrats übertragen wird.

- Trocknung: Nach der Farbübertragung erfolgt die Trocknung der Druckfarbe. Je nach Art der verwendeten Farbe kann dies durch Lufttrocknung, UV-Härtung oder andere Verfahren geschehen.

- Wiederholung des Prozesses: Der beschriebene Vorgang wiederholt sich für jede Farbe oder Druckeinheit, die im Druckprodukt enthalten ist. Flexodruckmaschinen sind oft mit mehreren Druckwerken ausgestattet, die es ermöglichen, mehrfarbige Druckerzeugnisse zu produzieren.

Einsatzmöglichkeiten des Flexodrucks

Der Flexodruck findet breite Anwendung in verschiedenen Branchen. So wird er u.a. in der Verpackungsindustrie gerne eingesetzt, beispielsweise für flexible Verpackungen (Kunststofffolien, Beutel), Etiketten, Wellpappenkartons und bedruckte Faltschachteln. Auch bei Lebensmittelverpackungen, Medikamentenverpackungen und anderen Verpackungen aus Karton kommt der Flexodruck aufgrund seiner Qualität und Effizienz häufig zum Einsatz. Darüber hinaus findet er Anwendung in Druckerzeugnissen wie Zeitungen und Magazinen, bei Etiketten und Veredelungstechniken wie Selbstklebeetiketten, Lackierungen und Prägungen. Auch in der Textilindustrie für Plastiksäcke und Gewebe, industriellen Anwendungen wie der Tapetenproduktion und dem Druck von Bodenbelägen sowie bei Hygieneprodukten für Verpackungsmaterialien von Windeln und Hygieneprodukten ist der Flexodruck verbreitet.

Vorteile des Flexodrucks

- Hohe Druckgeschwindigkeiten: Flexodruck ermöglicht sehr schnelle Produktionsgeschwindigkeiten, ideal für die Massenproduktion.

- Vielseitigkeit bei Materialien: Flexodruck eignet sich für eine breite Palette von Materialien, von flexiblen Verpackungen bis zu Etiketten und Textilien.

- Wirtschaftlichkeit bei großen Auflagen: Der Flexodruck ist kosteneffizient, insbesondere bei großen Druckauflagen, aufgrund seiner Effizienz und schnellen Durchlaufzeiten.

- Anpassung an verschiedene Farben: Flexodruck ermöglicht Mehrfarbendrucke durch einfache Konfiguration von mehreren Druckeinheiten, was Flexibilität bei der Gestaltung bietet.

Nachteile des Flexodrucks

- Hohe Einrichtungskosten: Die Anschaffung und Einrichtung von Flexodruckmaschinen kann teuer sein, besonders im Vergleich zu einigen anderen Druckverfahren, was den Einstieg für kleinere Druckereien erschweren kann.

- Begrenzte Detailgenauigkeit: Im Vergleich zu anderen Drucktechnologien wie Offsetdruck oder Digitaldruck kann der Flexodruck in Bezug auf die Detailgenauigkeit und die Wiedergabe feiner Details aufwendigerer Bilder etwas eingeschränkt sein.

- Längere Rüstzeiten für Farbwechsel: Der Farbwechsel in Flexodruckmaschinen kann mehr Zeit in Anspruch nehmen, insbesondere im Vergleich zu digitalen Druckverfahren. Dies kann zu längeren Stillstandszeiten führen, wenn zwischen verschiedenen Druckaufträgen gewechselt wird.

- Begrenzte Farbpalette: Obwohl moderne Flexodruckmaschinen mehrere Farben drucken können, kann die Farbpalette im Vergleich zu bestimmten anderen Drucktechnologien begrenzter sein, was die Farbgenauigkeit beeinflussen kann.

Geschichte des Flexodrucks

Der Flexodruck hat seine Ursprünge im späten 19. Jahrhundert und wurde erstmals in England und den USA entwickelt. Ursprünglich als "aniline printing" bekannt, wurde die Technologie später als Flexodruck bezeichnet, aufgrund der Verwendung von flexiblen Gummiplatten. In den 1950er und 1960er Jahren erlebte der Flexodruck einen Aufschwung, insbesondere in der Verpackungsindustrie.

Mit fortschreitenden Technologien, wie photopolymeren Druckplatten und Computer-to-Plate (CTP)-Verfahren, entwickelte sich der Flexodruck zu einem vielseitigen und effizienten Druckverfahren, das heute in verschiedenen Branchen weltweit eingesetzt wird.

Flexodruckfarben

Flexodruckfarben sind spezielle Farben, die für den Flexodruckprozess optimiert sind. Wichtige Merkmale sind niedrige Viskosität für effiziente Übertragung, schnelle Trocknung für den reibungslosen Druckbetrieb, Umweltverträglichkeit durch häufige Verwendung von wasserbasierten Formulierungen, gute Haftung auf verschiedenen Materialien, hohe Farbbrillanz für klare Druckergebnisse und Lichtechtheit für langfristige Beständigkeit. Die Auswahl der Flexodruckfarben hängt von den spezifischen Anforderungen des Druckprojekts, dem zu bedruckenden Substrat und den gewünschten Druckergebnissen ab.

Ihre Ansprechpartner zum Thema Flexodruck

Haben Sie Fragen zu den verschiedenen Druckverfahren oder möchten Sie wissen, auf welche Drucktechniken wir uns bei madika spezialisiert haben? Kontakieren Sie uns gerne per Telefon unter 08191 91 80 80, per E-Mail unter service@madika.de oder direkt über unser Kontaktformular. Wir freuen uns auf Sie.

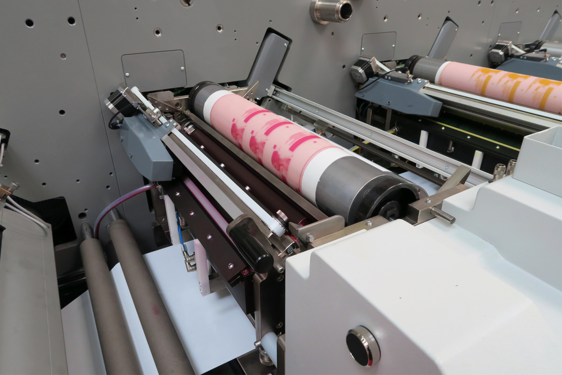

Flexodruckmaschine

Eine moderne Flexodruckmaschine verfügt über mehrere Druckwerke, normalerweise zwischen 4 und 10, in einigen Fällen sogar mehr. Die Anordnung dieser Druckwerke beeinflusst die Produktionskapazität der Maschine erheblich.

Jedes Druckwerk besteht aus einer Rasterwalze sowie einem Druckform- und Gegendruckzylinder. Die Rasterwalze überträgt die Druckfarbe auf den Druckformzylinder, der das Motiv wiederum auf den Gegendruckzylinder druckt. Dieser Zylinder führt den zu bedruckenden Stoff. Es gibt zwei Haupttypen von Druckwerken: das Tauchwalzendruckwerk und das Kammerrakeldruckwerk. Diese unterscheiden sich in ihrer Funktionsweise und Anwendbarkeit.

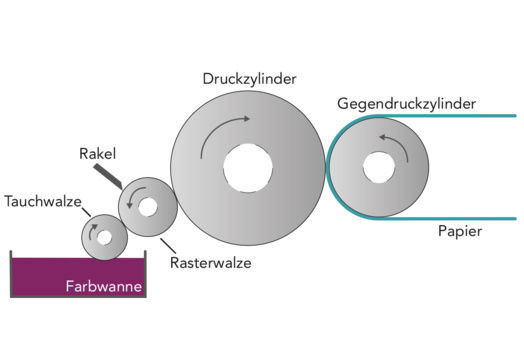

Tauchwalzendruckwerk

Im Tauchwalzendruckwerk befindet sich eine Farbwanne, in der sich die Tauchwalze dreht. Die Tauchwalze übernimmt die Druckfarbe aus der Wanne und gibt sie an die Rasterwalze weiter, die wiederum die Farbe auf den Druckformzylinder überträgt. Dieser Zylinder appliziert das Druckmotiv auf den Bedruckstoff. Ein Gegendruckzylinder drückt den Bedruckstoff gleichmäßig gegen den Druckformzylinder, um einen konsistenten Farbauftrag zu gewährleisten.

Die Dosierung der Farbe erfolgt bereits im vorherigen Schritt an der Rasterwalze. Diese besitzt eine Oberfläche aus Chrom oder Keramik, in die mithilfe eines Lasers etwa 70-500 Näpfchen pro cm eingraviert werden. Die Tauchwalze füllt diese Näpfchen mit Druckfarbe, und ein Rakelmesser entfernt überschüssige Farbe von der Rasterwalze.

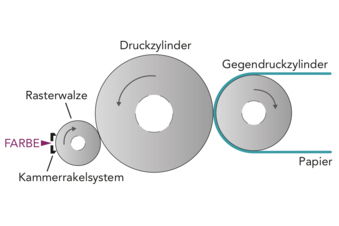

Kammerrakeldruckwerk

Im Kammerrakeldruckwerk erfolgt die Zufuhr der Druckfarbe durch ein spezielles Farbübertragungssystem, das die Farbe in eine Kammer pumpt. Diese Kammer wird durch Luftdruck dicht an die Rasterwalze gepresst, wodurch eine präzise Dosierung der Farbe auf die Rasterwalze erreicht wird. Nach diesem Schritt wird das Druckmotiv über den Druckformzylinder auf den Bedruckstoff übertragen, der wiederum über den Gegendruckzylinder geführt wird.

Fazit zum Flexodruck

Der Flexodruck ist eine hochmoderne Drucktechnik, die aufgrund ihrer Vielseitigkeit und Effizienz in verschiedenen Industrien eingesetzt wird. Auch in der Verpackungsherstellung wird Flexodruck gerne genutzt. Das Druckverfahren zeichnet sich unter anderem durch seine Anpassungsfähigkeit aus, da es die Bedruckung von Materialien ermöglicht, die mit anderen Methoden nur begrenzt oder gar nicht bedruckbar wären.

Im Vergleich zum Tiefdruck bietet der Flexodruck eine kostengünstige Druckformherstellung und hohe Druckgeschwindigkeiten, was ihn besonders für Massenproduktionen prädestiniert. Mit seiner Flexibilität hinsichtlich unterschiedlicher Materialien und der Fähigkeit, sowohl Hochdruck als auch Tiefdruckqualitäten zu erreichen, ist der Flexodruck eine entscheidende Technologie in der modernen Druckindustrie.

FAQs zum Flexdruck

Was ist der Unterschied zwischen Flexodruck und Offsetdruck?

Der Hauptunterschied zwischen Flexodruck und Offsetdruck liegt in der Art der Druckplatte und der Übertragung der Farbe:

Flexodruck: Verwendet flexible Druckplatten, die auf einen Zylinder montiert sind. Die Farbe wird direkt von der Flexodruck Druckform auf das Substrat übertragen. Geeignet für flexible Verpackungen, Etiketten und hohe Druckgeschwindigkeiten.

Offsetdruck: Nutzt flache Druckplatten, meist aus Metall. Die Farbübertragung erfolgt indirekt über eine Gummiwalze. Bekannt für hohe Druckqualität, besonders bei hochwertigen Druckprodukten wie Büchern und Zeitschriften.

Was zeichnet das Flexodruck Druckverfahren aus?

Das Besondere am Flexodruck liegt in seiner Vielseitigkeit und Effizienz. Dieses Direkthochdruckverfahren verwendet flexible Druckplatten auf Zylindern, wodurch es besonders gut für eine breite Palette von Materialien geeignet ist, darunter flexible Verpackungen, Etiketten und Wellpappe. Der Flexodruck ermöglicht hohe Druckgeschwindigkeiten, was ihn ideal für Massenproduktionen macht. Die umweltverträglichen Farben und die Lebensmittelechtheit tragen zu seiner Attraktivität in der Verpackungsindustrie bei. Durch seine Fähigkeit, auf unterschiedlichsten Oberflächen zu drucken, hebt sich der Flexodruck als effektive Lösung für diverse Anwendungen hervor.

Was versteht man unter Klischeeherstellung beim Flexodruck?

Die Klischeeherstellung Flexodruck bezieht sich auf den Prozess der Anfertigung flexibler Druckplatten, die als Druckformen dienen. Diese Druckplatten, häufig aus Fotopolymer oder Gummi, werden auf Zylinder montiert und tragen das Bild oder Muster, das auf das Substrat gedruckt werden soll. Die Klischeeherstellung ist ein entscheidender Schritt, um eine präzise und qualitativ hochwertige Übertragung des Designs während des Flexodruckprozesses zu gewährleisten.

Bildnachweise:

©hunterbliss – stock.adobe.com.

©geppe – stock.adobe.com.

©uwimages – stock.adobe.com.